VAP® 3D-Konfektion für große Aerospace-Strukturen

Mit der vollständigen 3D-Konfektion des VAP®-Membransystems konnten das Deutsche Zentrum für Luft- und Raumfahrt (DLR-ZLP) in Augsburg und die Trans-Textil GmbH erneut das Potenzial bauteilorientert vorgefertigter Materialkits unter Beweis stellen. Im Rahmen des Projekts „Optimized vacuum bagging for CFRP rocket booster cases“ setzten die Partner das Konzept gebrauchsfertiger multifuntioneller Hilfsstoffpakete erfolgreich an einem Demonstrator der Booster-Endstufe der Ariane 6 Trägerrakete im Originalmaßstab (Höhe 6m, Durchmesser 3,4m) um.

Mit der vollständigen 3D-Konfektion des VAP®-Membransystems konnten das Deutsche Zentrum für Luft- und Raumfahrt (DLR-ZLP) in Augsburg und die Trans-Textil GmbH erneut das Potenzial bauteilorientert vorgefertigter Materialkits unter Beweis stellen. Im Rahmen des Projekts „Optimized vacuum bagging for CFRP rocket booster cases“ setzten die Partner das Konzept gebrauchsfertiger multifuntioneller Hilfsstoffpakete erfolgreich an einem Demonstrator der Booster-Endstufe der Ariane 6 Trägerrakete im Originalmaßstab (Höhe 6m, Durchmesser 3,4m) um.

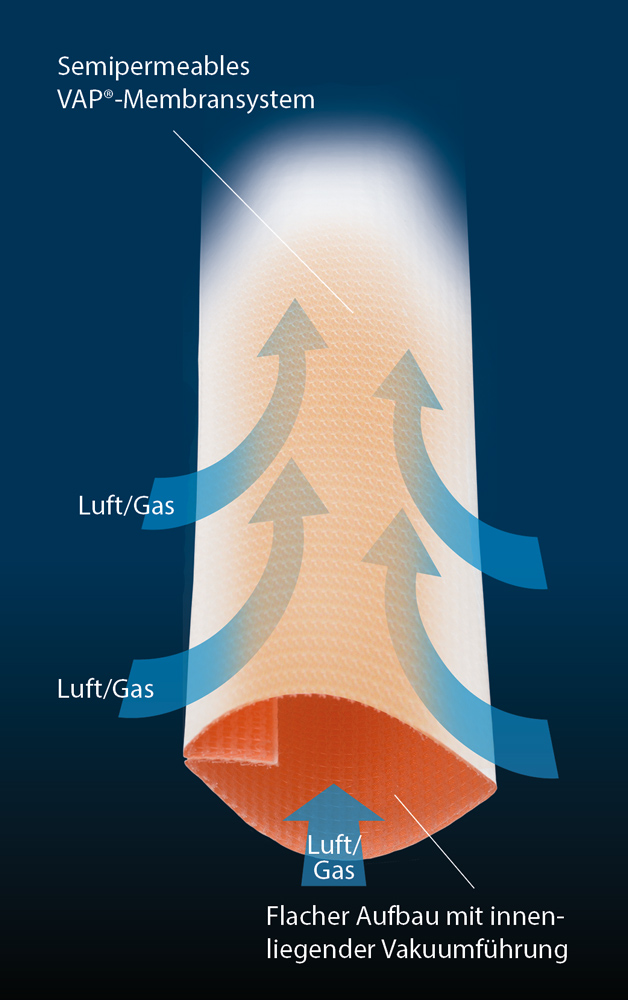

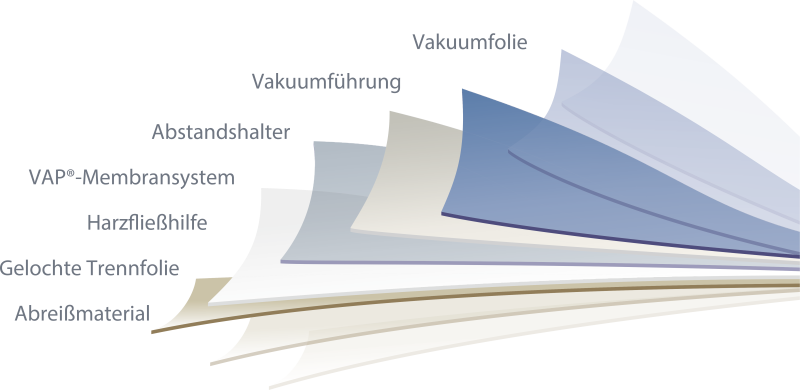

Die digital errechneten Zuschnitte des patentierten VAP®-Membransystems als zentrale Verfahrenskomponente wurde dabei unter Verwendung spezieller Fügetechniken mit hoher Passgenauigkeit an die komplexe Bauteilgeometrie mit zylindrischen und gekrümmten Sektionen angepasst. Zusammen mit integrierten Harzzuleitungen für die Out-of-Autocalve Infusion und einem anwendungsorientierten Verpackungsdesign erreichten das DLR und Trans-Textil ideale Voraussetzungen für die reproduzierbare, automatisierte und damit kosteneffiziente Applikation der VAP® 3D-Konfektion.